经营管理

今年以来,煤层气公司不断加大外拓市场,内强管理,以项目实施为抓手,推动企业驶入高质量发展的快车道,尤其在加强生产成本管控方面,坚持“效益、成本、管控”齐抓共管,并根据各单位业务范围,细化材料分类,创新材料管控内容,精准把控材料管控各环节,形成了闭环式管理,节约了生产成本,收到了良好效果。前三季度单项工程材料消耗同比下降11.12 %。

源头+预算,实现预警精准化。公司从采购源头和预算、预警相结合。一是制定材料采购制度。严控采购源头价格、质量,制定材料“三比两审”采购制度。二是加强材料预算控制。在工程施工前根据施工技术要求,对材料进行预算。各项目经理依据设计要求将所需材料进行汇总,上报公司生产部,生产部收到项目部材料计划后依据实际情况进行核实,核实后报公司规划发展部及领导审批,同意后由项目部按月制定材料采购计划。三是强化价格预警。建立以历史成本为基础的材料预警数据台账,采购价格一旦高于预警价格,就显示在预警信息中,通过信息追溯供应商报价、采购合同、技术参数、近三个月市场价格,一旦超出市场价格15%这一预警线,可采取问询对比倒逼,迫使其价格下降。

重点+简化,实现管控明晰化。公司对材料管理采用ABC控制方法:一是根据材料价格和用量将材料划分为A、B、C三类。A类材料价格占材料总成本价值60%-75%,用量占总品种数5%-15%;B类材料价格占材料总成本价值15%-30%,用量占总品种数15%-30%;C类价格占材料总成本价值5%-15%,用量占总品种数60%-75%。二是根据用量大小,确定分级管控。将套管、柴油、泥浆材料分为A类,实施重点控制;钻头、脑袋、接手等分为B类,执行一般控制;锂电池、柴油机配件、辅助材料分为C类,按简化控制。三是按照管控内容,直指材料控制靶心,采取灵活方法降低成本。

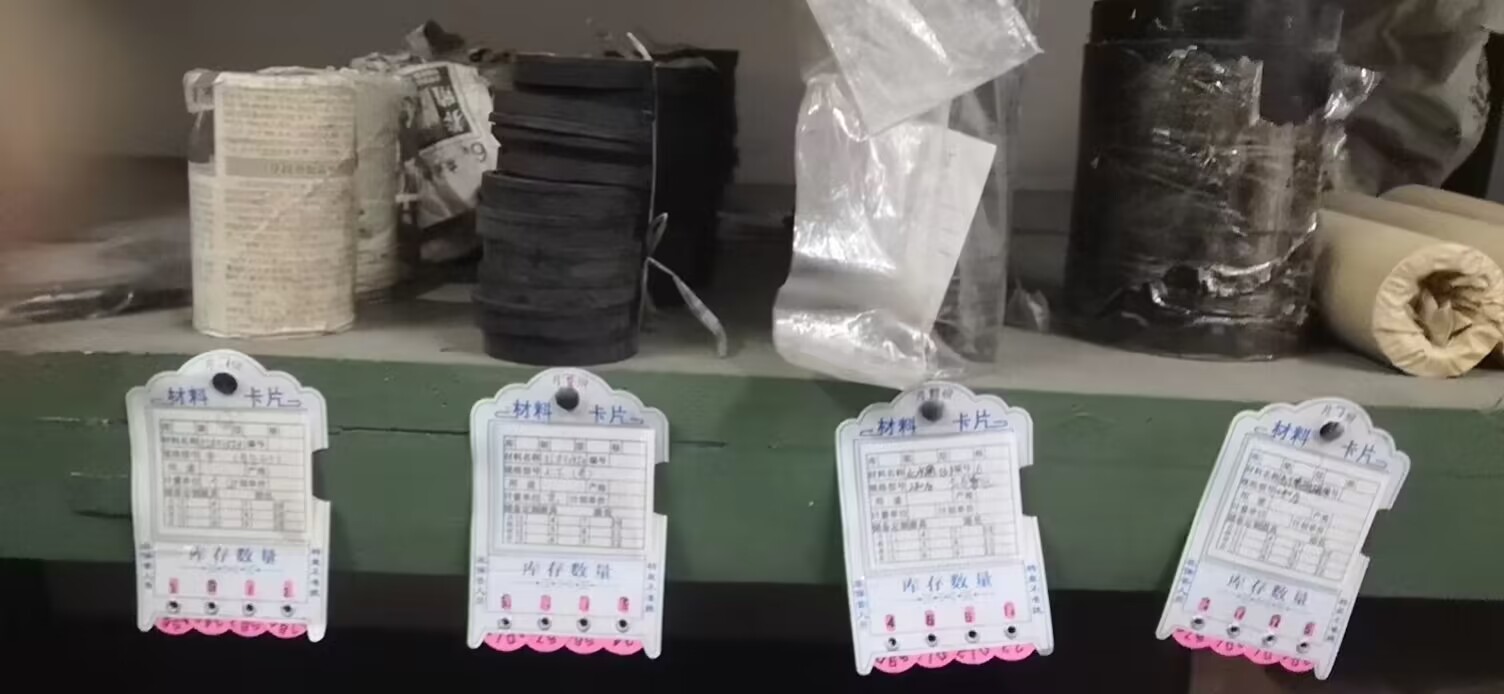

库存+现场,实现管理分层化。公司材料执行库存、现场分层管理。一是材料到货按照采购计划和验收标准,由验收小组组织对材料质量和数量检验,签字确认入库。二是供应部设置专人保管、验收、入库、出库、登记账簿等工作,合理安排材料在仓库的存放次序,按领用流程发放材料,做到材料流转全过程记录。三是材料进入现场后项目部组织人员进行验收,并登记明细台账。项目部指定专人负责,现场材料存放应按规格、类别、等级堆放整齐,进行标识,严格执行收发制度。

日常+周转,实现核算标准化。公司准确区分日常生产材料和周转材料范围。一是内容上,日常生产耗料是在生产过程中直接用于施工的原材料、主要材料、外购半成品,以及辅助材料。周转材料能在生产过程多次使用并基本保持其原来的实物形态,其价值逐渐转移到工程成本中去,但不构成工程实体的工具性材料。二是核算方式,日常材料消耗直接费用化,构成工程直接成本。周转材料根据预计使用期限,计算每期摊销额,分摊至工程成本。

(张莉)